新闻资讯

NEWS

大型筒体类锻件为什么会出现折叠现象

- 分类:行业新闻

- 作者:

- 来源:

- 发布时间:2021-09-06 14:58

- 访问量:

【概要描述】由于不合理地选择锻造毛坯而导致的折叠。在大型筒体类锻件工艺设计的过程中,由于毛坯的选择不合理等因素,毛坯经常在型腔内返回或对流,从而导致更明显的折叠。常规法兰的成型工艺。具有冲头直径和毛坯直径。随着比率的逐渐增加,折叠现象的发生率不会逐渐降低。相反,折叠现象的发生率会更高。大型筒体类锻件由于模具的多次组装和拆卸而折叠。通常,模具的使用温度为25℃。在多火生产过程中,两次锻造火之间的修复温度为室温。

大型筒体类锻件为什么会出现折叠现象

【概要描述】由于不合理地选择锻造毛坯而导致的折叠。在大型筒体类锻件工艺设计的过程中,由于毛坯的选择不合理等因素,毛坯经常在型腔内返回或对流,从而导致更明显的折叠。常规法兰的成型工艺。具有冲头直径和毛坯直径。随着比率的逐渐增加,折叠现象的发生率不会逐渐降低。相反,折叠现象的发生率会更高。大型筒体类锻件由于模具的多次组装和拆卸而折叠。通常,模具的使用温度为25℃。在多火生产过程中,两次锻造火之间的修复温度为室温。

- 分类:行业新闻

- 作者:

- 来源:

- 发布时间:2021-09-06 14:58

- 访问量:

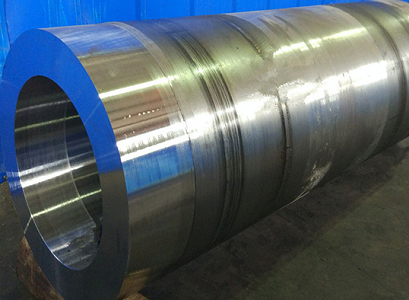

由于不合理地选择锻造毛坯而导致的折叠。在大型筒体类锻件工艺设计的过程中,由于毛坯的选择不合理等因素,毛坯经常在型腔内返回或对流,从而导致更明显的折叠。常规法兰的成型工艺。具有冲头直径和毛坯直径。随着比率的逐渐增加,折叠现象的发生率不会逐渐降低。相反,折叠现象的发生率会更高。

大型筒体类锻件由于模具的多次组装和拆卸而折叠。通常,模具的使用温度为25℃。在多火生产过程中,两次锻造火之间的修复温度为室温。在下一次着火之前,需要重新组装,加热和拆卸模具。上模腔中的锻造凸台无法完全进入上模腔,这将导致侧面折叠。这种折叠现象的发生类似于由大型筒体类锻件变形引起的折叠,但是两者的原因完全不同。主要的处理方法是减少模锻火的次数,以提高技术水平。

由大型筒体类锻件变形引起的折叠,上部模块中存在不连续的凸台状锻件。经过多次热锻后,它们会受到操作期间的跳动和冲压等因素的影响。模锻件通常具有不同的变形程度。 在下一次锻造中,上一个锻件的中心与该点火时间相同。但是,成形后的凸台不能放入上模腔内,在大型筒体类锻件的一个边缘上的凸台会出现折叠现象,并且处理措施越多,折叠的发生率就越高,程度就越严重。因此,在模锻过程中,应降低起火次数,并应尽可能实现一次起火成型。

在大型筒体类锻件中,较大部分会星程是落模,其由上下部分组成。在锻造过程中,锻造物绕轴旋转而不会发生闪烁,例如卡住和拉直。模具滴落成形的特征在于,金属的横向流动受到模具侧面的压力的限制,因此金属沿轴线延伸。

与自由锻造相比,拉拔率提高了20%至40%。同时,在内部拉拔过程中的应力状态可以防止纵向裂缝出现在内部。在生产中发现,当用普通的落模锻造大型筒体类锻件时,经常在阶梯状位置出现折叠缺陷。

扫二维码用手机看

版权所有 © 2019 上海炬佳阀门配件有限公司 沪ICP备19041627号 网站建设:中企动力 南通