大型筒体类锻件

自由锻锻件是金属塑性加工的一种简单而灵活的基本成形方法。它是利用锻压设备上下砧块和一些简单通用工具,使坯料在压力作用下产生塑性变形。自由锻锻件有手工锻造和机器锻造之分。随着机器制造工业的迅速发展,现在生产中主要采用机器锻造。

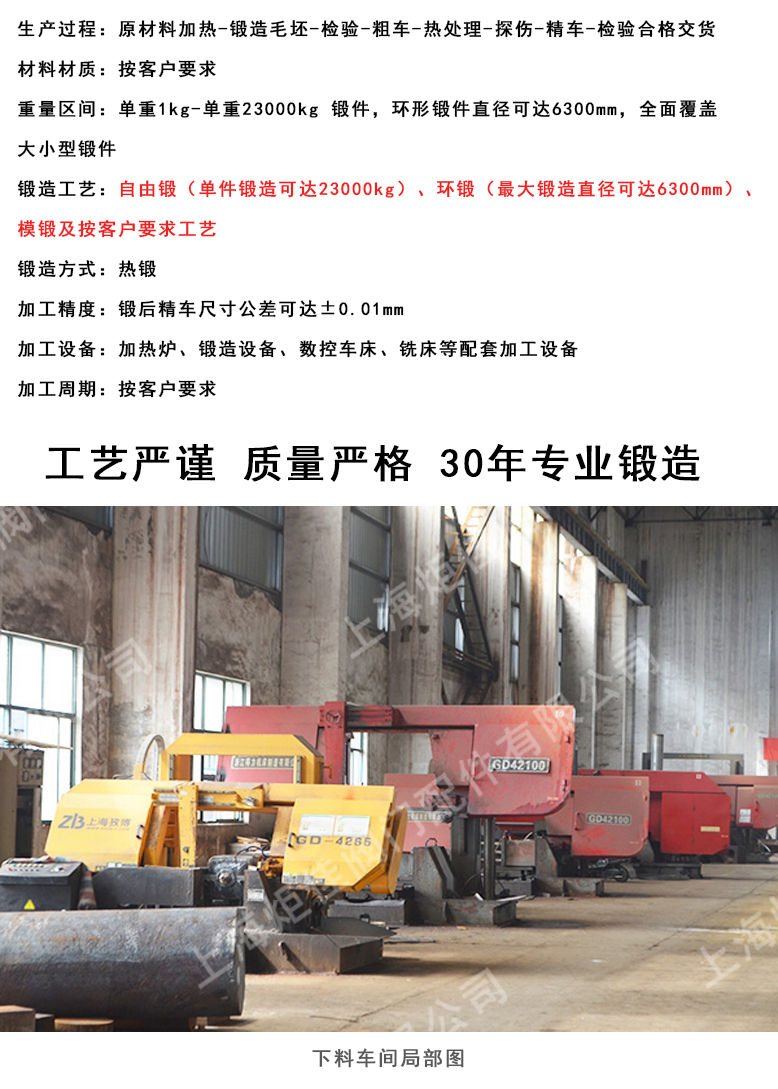

生产过程:原材料加热-锻造毛坯-检验-粗车-热处理-探伤-精车-检验合格交货材料材质:按客户要求

重量区间:单重1kg- 单重23000kg锻件,环形锻件直径可达6300mm,全面覆盖大小型锻件

锻造工艺:自由锻(单件锻造可达23000kg)、环锻(最大锻造直径可达6300mm)、模锻及客户要求工艺

锻造方式:热锻

加工精度:锻后精车尺寸公差可达士0.01mm

加工设备:加热炉、锻造设备、数控车床、铣床等配套加工设备

加工周期:按客户要求

大型筒体类锻件通常是指在大型锻造设备上锻造的,具有较大车身尺寸和较重重量的重型锻件。在重型机械制造行业中,在超过10,000 kN的液压锻造压力机上锻造的重型锻件或在超过5t的锻锤上锻造的锻件通常称为大型筒体类锻件。 目前,大型筒体类锻件的单件重量已达到250t。

大型筒体类锻件是各种大型机械设备的关键部件,例如蒸汽轮机转子,发电机挡圈,涡轮机主轴,核电管板和热力发电设备的机头,冶金行业的钢轧辊以及石化工业中的造船业。重型机械制造行业中的反应堆桶,曲轴和舵杆,各种大型轴和高压工作缸,大型轴承套圈,齿轮毛坯,模块和其他基本零件。因此,大型筒体类锻件的生产进度对国民经济的发展具有重要意义。它的科学技术水平,生产能力和经济技术指标经常成为衡量一个国家工业发展水平的重要指标。

大型筒体类锻件生产的主要特点是:

1.严格的质量要求:由于大多数大型气缸锻件是机器的关键部件,所以一般的工作条件是特殊的,并且应力条件是复杂的,因此质量必须可靠并且性能必须良好,以确保安全运行。随着高性能,高参数和大型工业机械的发展,对大型筒体类锻件的技术条件和质量水平的要求越来越高。然而,当前原材料冶金质量的提高,锻造和热处理技术的优化与控制以及质量分析与测试技术的进步仍然与之不相容。因此,如何提高质量已成为生产大型筒体类锻件生产厂家的主要矛盾。

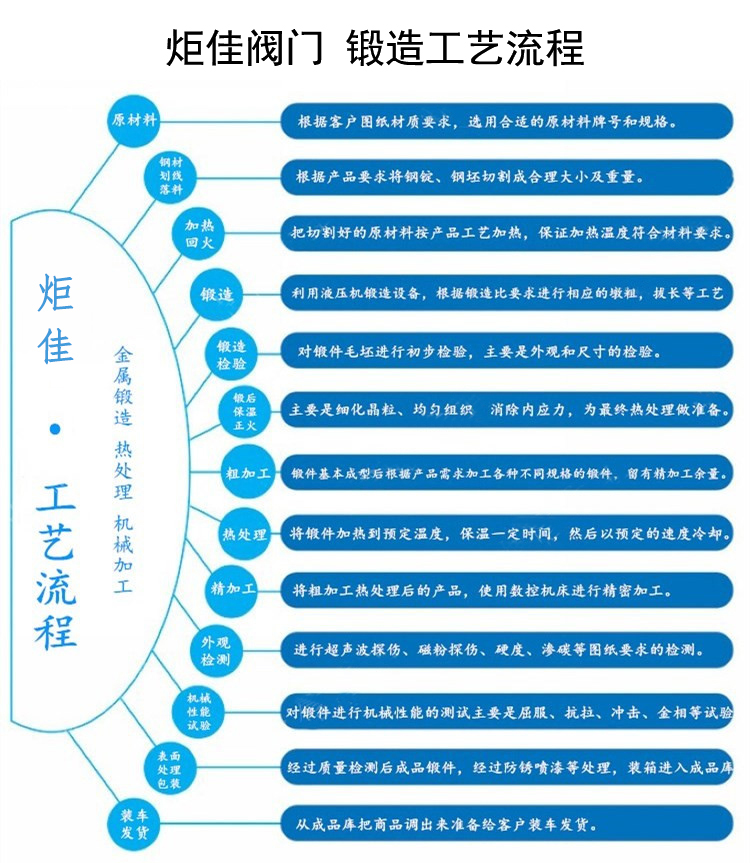

2.工艺复杂:大型筒体类锻件的生产工艺包括:冶炼,铸锭,加热,锻造,粗加工,热处理等。工艺环节多,周期长,连续性强,集体劳动多,工艺复杂,需要高水平的生产技术。

3.生产成本高:大型筒体类锻件消耗大量原材料,能源,劳动力和工具,生产周期长,且占用大量的大型设备,导致生产成本高。因此,提高材料利用率,减少消耗,降低废品率具有重要的技术和经济意义。

版权所有 © 2019 上海炬佳阀门配件有限公司 沪ICP备19041627号 网站建设:中企动力 南通